粉體行業在線展覽

粉體行業在線展覽

QH

20-30萬元

潛合自動化

QH

6315

該系統具有除塵效果良好,系統運行穩定。電爐正常運行的情況下,可不需人工干預,完全實現自動控制,與以前的除塵系統相比優勢 十分明顯。實踐表明,該系統的投入運行,徹底改善了電爐煉鋼對環境造成的污染,提高了生產技術水平,降低了能源消耗,收到很好的經濟效益和社會效益。

除塵集成電氣控制

電爐,鋼廠

1、自動控制系統簡介

1.1、控制對象:脈沖閥、提升閥、卸灰閥、輸灰絞龍、空氣炮、冷風閥、風機等;

1.2、監測對象:進風溫度、出風溫度、進出口壓差、料位、風機的各項參數;

1.3、控制方法

1.3.1、點對點控制 對于控制點在100點以下的系統,常采用點對點控制的方法進行控制,即控制器(PLC或矩陣式控制儀)的輸出點與控制輸出點意義對應;

1.3.2、矩陣控制 對于對于控制點在100點以上的系統,常采用矩陣控制,即將控制的脈沖閥或脈沖閥+提升閥進行分組,利用組數與組成員的對應關系,實現選通控制,該種方法也稱之為矩陣控制;

1.3.3、PLC+脈沖控制儀控制大型除塵器在要求低成本高可靠性時可采用該法。該法采用一臺小型PLC來協調除塵器各單元的控制序列,各單元的采用 一臺帶遠程開機信號的脈沖控制儀進行控制,該方法既實現了PLC與遠程DCS或上位機的通訊,又實現了低成本的控制需求,由于采用了性能優良的脈沖控制 儀,控制可靠性沒有降低。

1.3.4、潛合通過大量的工程實踐,提出了一種主PLC+室控制終端的控制方法。即每個室一個室控制終端,該終端負責本室脈沖閥和提升閥的控制,所有的室控制終端通過現場總線網絡與主PLC連接,通過上位計算機實現對整個除塵器室控制終端的控制。

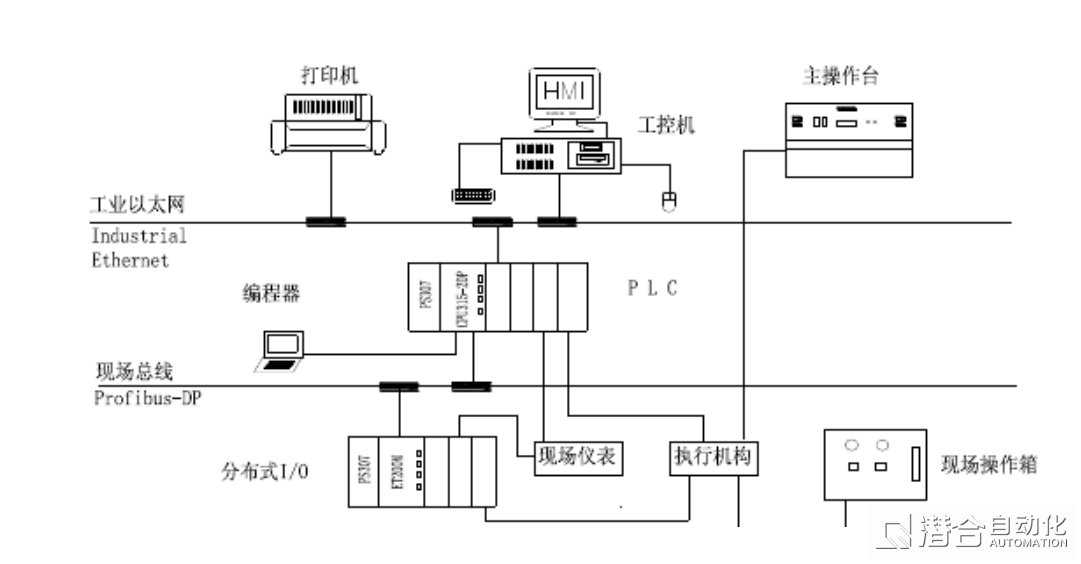

除塵自動控制系統共分三大部分,分別由現場級(檢測儀表、傳感器和執行裝置),基礎自動化(PLC)和上位機組成。系統組態如圖1所示。

圖1 控制系統組態圖

現場儀表主要檢測工藝過程參數和設備運行狀態參數,PLC及分布式I/O通過數據掃描采集信號并進行數據處理,然后根據控制要求向現場執行裝置發出控制信 號,完成控制功能。上位機一方面接收PLC的輸入信號,另一方面根據控制要求向PLC發出控制指令,對工藝過程實現監控,同時實現過程數據管理功能。

2.1 現場級

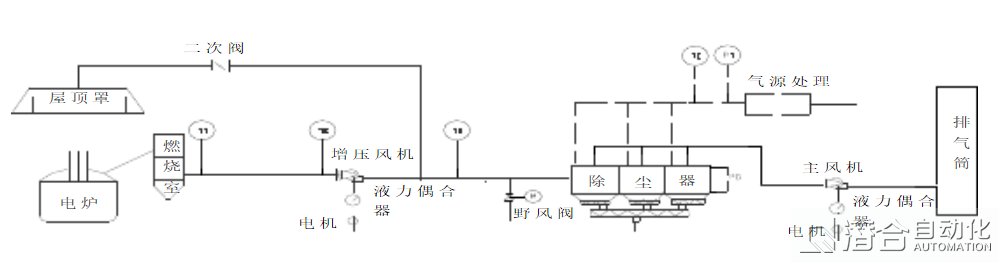

該系統中需要檢測的工藝參數較多,包括溫度、壓力、流量、轉速、振動等等,其中參與控制的主要參數有風門閥入口溫度,野風閥前煙氣溫度,除塵器差 壓等,另外還有一些設備運行狀態參數,主要是監視和報警作用。系統工藝控制流程圖如圖2所示。系統根據檢測到的工藝狀態參數以及電爐工況模式,通過PLC 或現場操作箱對現場的執行機構進行自動或手動控制,如控制滑套、風門閥、二次閥、野風閥等的開度,控制主風機和增壓風機組的轉速以及除塵器清灰等動作。

圖2 除塵系統工藝控制流程圖

2.2 基礎自動化

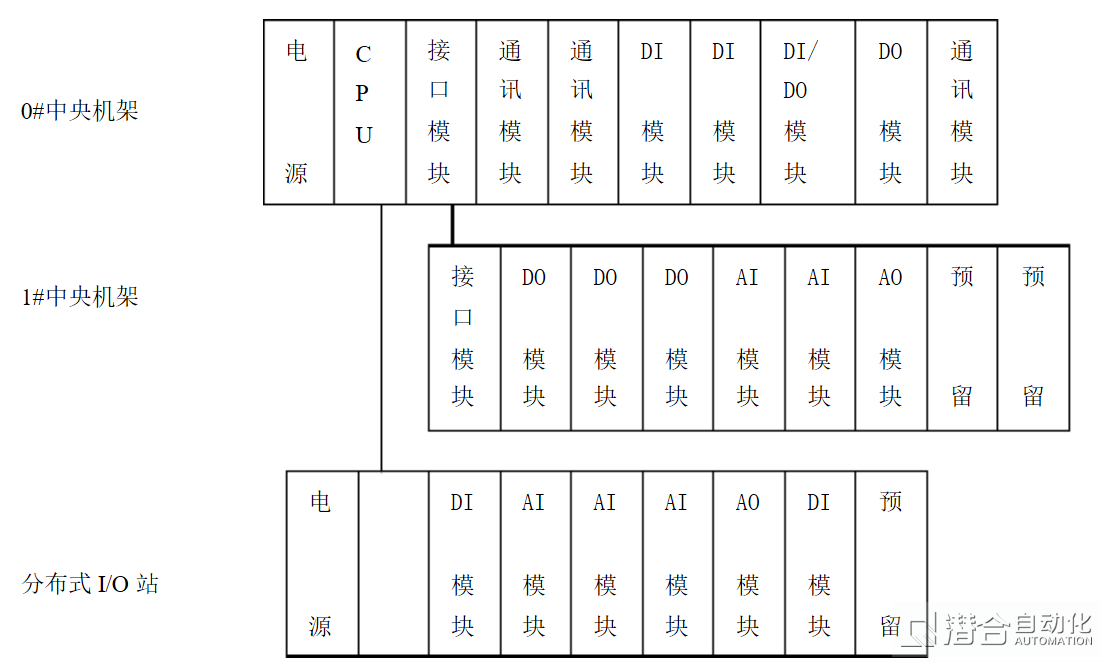

該系統共有數字量信號180多個,模擬量信號30多個,采用西門子SIMATIC S7-300可編程控制器(CPU315—2DP),由于現場信號比較分散,并且有些信號距離主站PLC柜較遠,故現場另設一個分布式I/O站,通過Profibus—DP總線與主站進行通訊,系統PLC硬件配置如圖3所示。

圖3 PLC 硬件配置圖

軟件部分采用西門子STEP7 編程軟件,模塊化編程。系統主要控制過程有以下方面:

(1)主風機和增壓風機控制:

根據電爐冶煉工況模式的不同,控制風門閥和二次閥的開度,調節系統風量。同時通過液力偶合器調節主風機和增壓風機的轉速,達到節能降耗的效果。

(2)滑套控制

根據增壓風機風門閥前的煙氣溫度,自動調節滑套的開度,以控制直排系統風量和煙氣溫度,保護增壓風機風門閥葉輪。

(3)野風閥控制

根據野風閥前煙氣溫度,控制野風閥的開關,從而控制進入除塵器的煙氣溫度,保護除塵器布袋不被高溫煙塵燒壞。

(4)除塵器清灰控制

除塵器清灰系統分為定時和差壓控制清灰兩種,正常情況下,按照一定的時間間隔依次對除塵器各倉進行離線清灰。如果除塵器差壓過大時,則系統自動縮短離線清灰間隔時間,以加快清灰速度。

(5)反吹氣源控制

由于進入布袋的煙塵溫度較高,為防止脈沖反吹時冷空氣遇熱凝露,使布袋擰結。需對氣源進行凈化和加熱,使反吹氣體保持在合適的溫度范圍內。

2. 3 上位機

系統上位機采用的是研華工控機,通過工業以太網與PLC進行遠程通訊,通訊介質采用光纖,由網卡、交換機、光電轉換模塊、及PLC通訊模塊組成。 同時,該系統可與車間內其它工藝控制過程聯網,組成二級網絡,實現生產管理。畫面監控采用西門子WINCC組態軟件編程,界面友好,操作人員通過HMI可 監控整個生產過程,并具有數據管理,報警和打印功能。

系統安裝完成后進行了調試,調試分冷調試和熱調試。冷調試是在無負荷條件下進行的,熱調試是系統通過冷調后,在有負荷條件下進行的。整個調試過程硬件部分和軟件部分同時進行。

3.1 冷調試

冷調分單體調試和系統調試。單體調試是指對單個設備的運行調試,是系統調試的基礎。包括所有的傳感器元件、檢測儀表輸出、顯示是否正常,參數調整 是否正確,電機、液力偶合器、風機、閥門等執行裝置,啟動、運行狀態是否正常。在PLC程序和HMI上監控它們的運行,出現問題及時排除,為下一步系統聯 調做好準備。系統調試是在單體調試結束后,所有設備運行正常的條件下,對整個控制系統進行的調試。包括系統中所有控制、聯鎖條件的調試,PLC控制程序的 調試及HMI監控程序的調試等。

3.2 熱調試

在系統冷調試結束后,進入熱調試階段,熱調試是在帶負荷的工況條件下,完成系統自動監控的調試。包括系統中一些重要的控制參數的調整。比如在不同 的電爐工況下,直排系統和屋頂罩的風量是不同的,理論值和實際值總會有些差異,這就需要在實際生產工況下調整增壓風機和主風機的轉速,使其既滿足排塵的要 求,又節省能源。

該系統具有除塵效果良好,系統運行穩定。電爐正常運行的情況下,可不需人工干預,完全實現自動控制,與以前的除塵系統相比優勢 十分明顯。實踐表明,該系統的投入運行,徹底改善了電爐煉鋼對環境造成的污染,提高了生產技術水平,降低了能源消耗,收到很好的經濟效益和社會效益。