粉體行業在線展覽

粉體行業在線展覽

濕法脫硫

面議

保藍環保

濕法脫硫

188

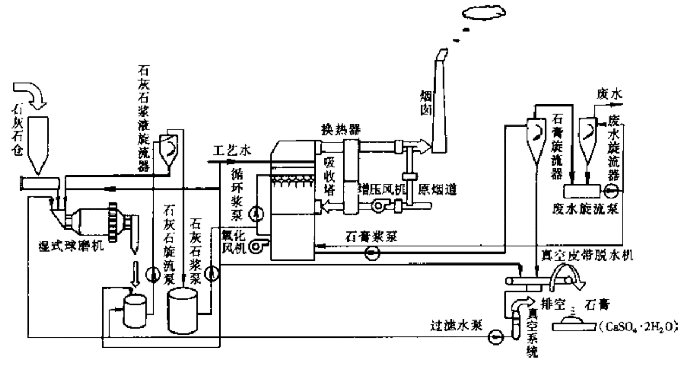

>>石灰石-石膏脫硫系統的組成:

石灰石漿液制備系統

煙氣系統

SO2吸收系統(包括漿液循環及氧化)

石膏處理系統

公用系統

廢水處理系統

>>工藝流程及特點

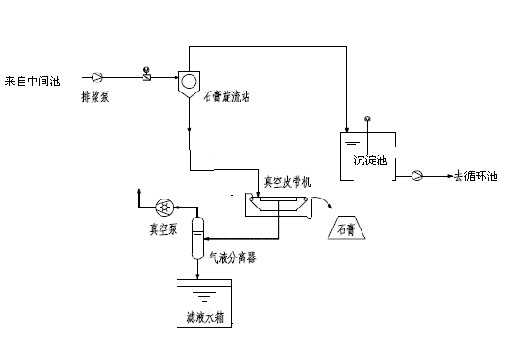

工藝流程圖

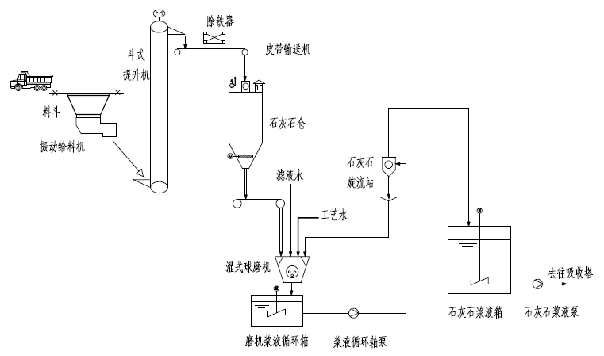

>>吸收劑制備系統

吸收劑制備:干磨、濕磨或直接外購石灰石粉

石灰石漿液制備系統的選擇應根據石灰石來源、投資、運行成本及運輸條件的綜合技術經濟比較后確定。

石灰石品質要求: CaCO3含量≥90%,MgCO3含量0.3%,酸不溶物<2% 原料粒徑≤20mm(盡可能不在廠內設置破碎裝置)

粉末粒徑:90%通過200目(74μm)或250目(64μm)

石灰石漿配制濃度:20 –25%

石灰石漿液制備系統主要由石灰石粉貯倉、石灰石粉計量和輸送裝置、帶攪拌的漿液罐、漿液泵等組成。將石灰石粉由罐車運到料倉存儲,然后通過給料機、計量器和輸粉機將石灰石粉送入在漿配制罐。在罐中與來自工藝過程的循環水一起配制成石灰石質量分數為15%一20%漿液。用泵將該漿液經由一帶流量測量裝置的循環管道打入吸收塔底槽。

漿液制備系統

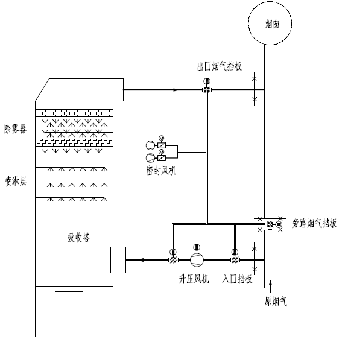

>>煙氣系統

從除塵器后引風機出來的原煙氣通過擋板門進入脫硫系統,首先經增壓風機升壓,在塔內與噴淋漿液逆流接觸完成煙氣脫硫凈化,再通過塔內上部的除霧器除霧脫水,*后通過塔頂煙囪直接排放(也可引至原有鋼筋混凝土煙囪排放)。

煙氣系統

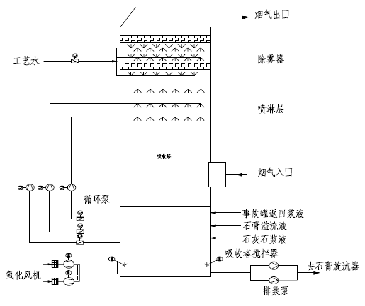

>>SO2吸收系統

煙氣從噴淋區下部進入吸收塔與均勻噴出的吸收漿液流接觸,煙氣流速為3~4m/s左右,液氣比與煤含硫量和脫硫率關系較大,一般在8~25L/m3之間。噴淋塔的優點是塔內部件少,故結垢可能性小,壓力損失小。逆氣流運行有利于煙氣與吸收液充分接觸,但阻力損失比順流大。

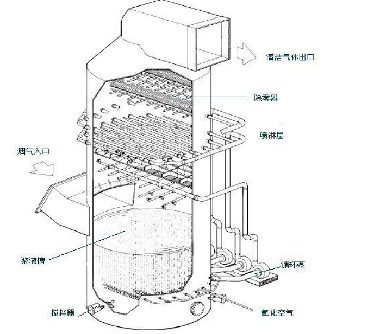

吸收塔示意圖

吸收塔結構圖

>>石膏脫水系統

漿液由排漿泵至旋流器進行濃縮處理,濃度為45-50%左右的底流液流入真空過濾機進行脫水,5%上流液流入吸收塔循環使用,脫硫副產物經真空脫水機脫水后,形成固態的干渣用車外運進行填埋或綜合利用。

主要設備有:排漿泵、旋流器、真空皮帶脫水機。

—————————◆ 系統初步參數選型 ◆———————————————

確定吸收塔出入口煙氣參數

確定脫硫效率

選取液氣比

確定循環泵及噴淋層

確定吸收塔外形

配置輔助系統

入口煙氣參數:

煙氣量(注意區分工況與標況)、煙氣溫度、含硫量、含塵量 含氧量、含水量等。

出口煙氣參數:

含硫量、含塵量、基準氧含量

單級吸收塔脫硫效率不建議超過99.3%

即入口含硫量不大于5000mg/Nm3時可達到35mg/Nm3

注意:液氣比單位為 l/Nm3,計算時注意換算單位

一般在循環泵選取時,每臺循環泵對應液氣比不超過6

每層噴淋層對應一臺循環泵

各循環泵流量相同,揚程逐級遞增

循環泵設置數量*少不低于3臺

噴淋層噴淋覆蓋率每層不低于300%(每個噴嘴覆蓋面積按半徑1m計算)

噴嘴數量盡量選擇4的倍數,便于布置

漿液循環管道及噴淋層管道流速設計一般不大于2.5m/s

吸收段直徑按照入口工況煙氣量3.5m/s或出口工況煙氣量3.0m/s流速選取

吸收塔液位高度根據液氣比及漿液停留時間計算,一般不高于8.5米

液氣比18以上建議選用變徑塔

吸收塔入口煙道流速不超過13m/s

吸收塔入口煙道寬度不超過塔徑60%

*上層噴淋層至入口煙道上沿高度不低于10m

*下層噴淋層或托盤到煙道上沿高度不低于3.5m

運行液位到煙道下沿高度不低于1.5m

噴淋層(托盤)間距不低于1.8m

*上層噴淋層至除霧器間距不低于2.5m

平板或屋脊除霧器間距不低于2m

*上層除霧器至煙氣出口間距不低于2m

粉倉容積按5-7天石灰石消耗量設計

漿液箱容積按8h漿液消耗量設計

供漿泵按3倍漿液消耗量設計,*小流量不低于10m3/h

石膏排出泵按3倍排漿量設計,*小流量不低于10m3/h

石膏旋流器與石膏排出泵選型相同

濾液水泵按石膏排出泵1.2倍選型

真空皮帶機按3倍石膏產量設計并同時兼顧與石膏旋流器的兼容

氧化風機按照氧化倍率3設計

事故漿液箱按照1倍吸收塔漿液池容積設計

事故返回泵按照8小時排空事故漿液箱設計

工藝水系統按照系統需水量1.5倍設計

原煙道按照煙氣流速不超過15m/s設計

凈煙氣煙道及直排煙囪按照煙氣流速12m/s設計